Relau makmal memainkan peranan penting dalam pelbagai aplikasi suhu tinggi dalam penyelidikan saintifik dan pengeluaran perindustrian. Relau ini beroperasi pada suhu yang melampau, memerlukan kawalan yang tepat dan penebat yang boleh dipercayai. Relau tiub dan relau ruang ialah dua jenis biasa, setiap satu berfungsi dengan fungsi unik dalam konteks operasi suhu tinggi yang lebih luas. Cabaran yang dihadapi oleh relau ini termasuk mengekalkan kecekapan tenaga dan mencapai pengagihan suhu yang konsisten, yang kedua-duanya boleh memberi kesan kepada kualiti proses saintifik dan keluaran industri.

Relau tiub direka bentuk dengan bentuk silinder, selalunya digunakan untuk eksperimen berskala lebih kecil di mana kawalan suhu yang tepat diperlukan. Relau ini boleh beroperasi secara mendatar, menegak, atau pada pelbagai sudut, membolehkan fleksibiliti dalam persediaan makmal. Julat suhu biasa untuk relau tiub adalah antara 100°C dan 1200°C, dengan sesetengah model mampu mencapai sehingga 1800°C. Ia biasanya digunakan untuk rawatan haba, pensinteran, dan tindak balas kimia.

Relau tiub standard yang direka untuk tetapan makmal mempunyai pengawal boleh atur cara dengan tetapan berbilang segmen, memberikan kawalan suhu yang tepat. Wayar pemanas sering dililit di sekeliling tiub, membolehkan pemanasan cepat dan pengedaran suhu yang konsisten.

Relau ruang biasanya digunakan untuk aplikasi yang lebih besar, menawarkan kawasan pemanasan yang lebih luas dan elemen pemanas berbilang sisi untuk aliran haba yang konsisten di seluruh ruang. Relau ini boleh mencapai suhu sehingga 1800°C, menjadikannya sesuai untuk penyepuhlindapan, pembajaan dan proses suhu tinggi yang lain. Relau ruang biasa beroperasi pada suhu maksimum 1200°C dan mempunyai pemanasan lima sisi untuk pengagihan suhu yang sekata.

Cabaran dalam Operasi Suhu Tinggi

Relau makmal memerlukan penebat yang berkesan untuk mengekalkan kecekapan tenaga dan memastikan keselamatan komponen relau. Penebat yang tidak mencukupi membawa kepada kehilangan haba yang ketara, pengagihan suhu tidak sekata, dan peningkatan penggunaan tenaga. Ini, seterusnya, boleh menjejaskan kualiti proses yang dijalankan dan memendekkan jangka hayat komponen relau.

CCEWOOL® Bentuk Serat Refraktori Terbentuk Vakum

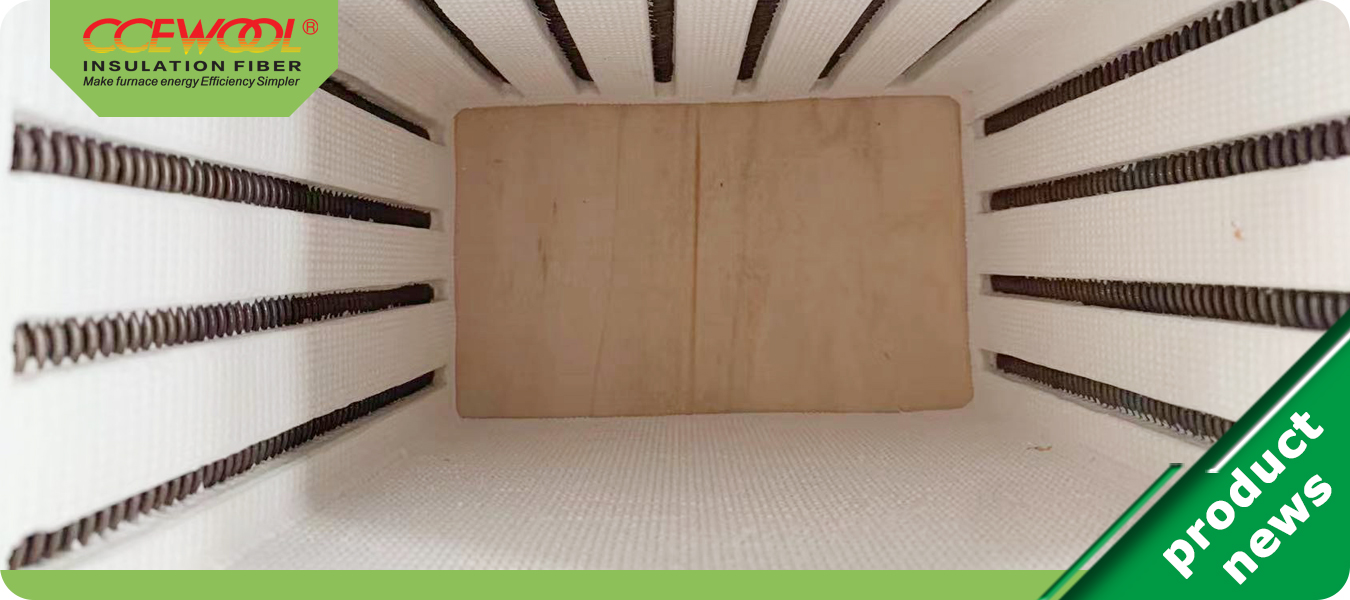

CCEWOOL® Bentuk Serat Refraktori Terbentuk Vakumdireka bentuk untuk menangani cabaran penebat yang dihadapi oleh relau makmal. Bentuk ini boleh menahan suhu tinggi, dengan rintangan sehingga 1800°C, menjadikannya sesuai untuk aplikasi yang menuntut seperti penyepuhlindapan vakum, pengerasan dan pematerian. Keupayaan untuk menyesuaikan bentuk CCEWOOL® membolehkan mereka disesuaikan untuk memenuhi keperluan pelanggan tertentu, memfokuskan pada bentuk dan pemasangan wayar kalis. Ini memastikan penyepaduan yang lancar ke dalam reka bentuk relau sedia ada, termasuk relau meredam, relau ruang, relau berterusan dan banyak lagi.

Sebagai tambahan kepada bahan gentian seramik standard, CCEWOOL® menawarkan bentuk dawai tahan gentian polysilicon untuk aplikasi yang memerlukan rintangan suhu yang lebih tinggi. Bahan termaju ini menyediakan penebat yang unggul, menghasilkan kehilangan haba yang minimum dan kecekapan tenaga yang dipertingkatkan. Kestabilan bahan ini menghalang ubah bentuk dan mengekalkan integriti terma semasa operasi suhu tinggi, memanjangkan jangka hayat komponen relau.

Kemudahan Pemasangan dan Penyelenggaraan

Bentuk Serat Refraktori Terbentuk Vakum CCEWOOL® direka untuk pemasangan yang mudah, yang penting dalam relau makmal di mana masa henti boleh memberi kesan yang ketara kepada produktiviti. Pilihan untuk menggunakan pengeras pembentuk vakum atau mortar refraktori memberikan perlindungan tambahan, memastikan ketahanan dalam keadaan industri yang ketat. Proses pemasangan yang mudah ini membolehkan relau kembali beroperasi dengan cepat selepas penyelenggaraan atau pembaikan, mengurangkan masa henti dan kos operasi.

Kesimpulan

Relau makmal adalah pusat kepada banyak aplikasi suhu tinggi, dan prestasinya bergantung pada kawalan suhu yang tepat dan penebat yang berkesan. Bentuk Serat Refraktori Terbentuk Vakum CCEWOOL® menawarkan penyelesaian komprehensif, memberikan rintangan suhu tinggi, penyesuaian dan kecekapan tenaga. Dengan menggabungkan bentuk ini ke dalam relau makmal, anda boleh mencapai prestasi optimum, mengurangkan kehilangan haba dan mengekalkan persekitaran terma yang stabil. Ini membawa kepada proses perindustrian yang lebih cekap dan boleh dipercayai, menyumbang kepada pengurangan kos operasi dan memanjangkan jangka hayat komponen relau.

Masa siaran: Apr-26-2024