Laboratorieovner spiller en kritisk rolle i en rekke høytemperaturapplikasjoner innen vitenskapelig forskning og industriell produksjon. Disse ovnene opererer ved ekstreme temperaturer, noe som krever presis kontroll og pålitelig isolasjon. Rørovner og kammerovner er to vanlige typer, som hver har unike funksjoner innenfor den bredere konteksten av høytemperaturoperasjoner. Utfordringene disse ovnene står overfor inkluderer å opprettholde energieffektivitet og oppnå jevn temperaturfordeling, som begge kan påvirke kvaliteten på vitenskapelige prosesser og industriell produksjon.

Rørovner er utformet med en sylindrisk form, og brukes ofte til mindre eksperimenter der presis temperaturkontroll er nødvendig. Disse ovnene kan operere horisontalt, vertikalt eller i forskjellige vinkler, noe som gir fleksibilitet i laboratorieoppsett. Det typiske temperaturområdet for rørovner er mellom 100 °C og 1200 °C, med noen modeller som kan nå opptil 1800 °C. De brukes vanligvis til varmebehandling, sintring og kjemiske reaksjoner.

En standard rørovn designet for laboratorieinnstillinger har programmerbare kontrollere med flersegmentinnstillinger, noe som gir presis temperaturkontroll. Varmetrådene er ofte viklet rundt røret, noe som gir rask oppvarming og jevn temperaturfordeling.

Kammerovner brukes vanligvis til større applikasjoner, og tilbyr et bredere oppvarmingsområde og flersidige varmeelementer for jevn varmestrøm gjennom kammeret. Disse ovnene kan nå temperaturer opptil 1800 °C, noe som gjør dem egnet for gløding, herding og andre høytemperaturprosesser. En typisk kammerovn opererer ved en maksimal temperatur på 1200 °C og har femsidig oppvarming for jevn temperaturfordeling.

Utfordringer i høytemperaturoperasjoner

Laboratorieovner trenger effektiv isolasjon for å opprettholde energieffektiviteten og sikre sikkerheten til ovnskomponentene. Utilstrekkelig isolasjon fører til betydelig varmetap, ujevn temperaturfordeling og økt energiforbruk. Dette kan igjen påvirke kvaliteten på prosessene som utføres og forkorte levetiden til ovnskomponentene.

CCEWOOL® vakuumformede ildfaste fiberformer

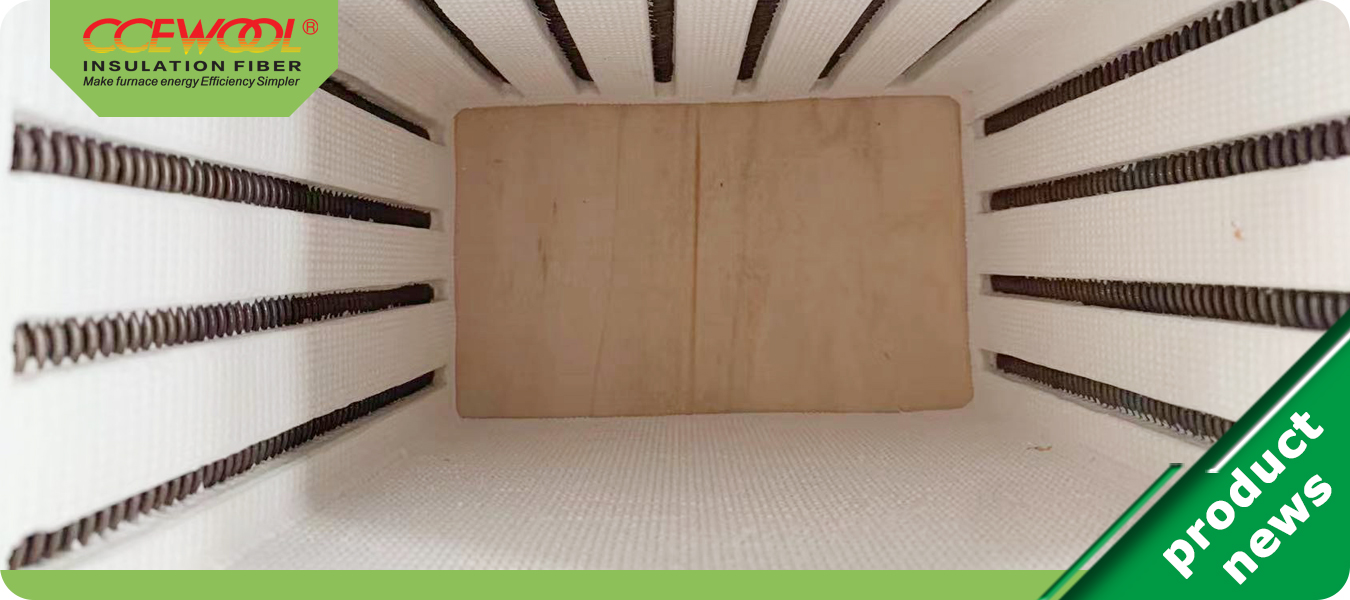

CCEWOOL® vakuumformede ildfaste fiberformerer utviklet for å håndtere isolasjonsutfordringene som laboratorieovner står overfor. Disse formene tåler høye temperaturer, med motstand opptil 1800 °C, noe som gjør dem egnet for krevende applikasjoner som vakuumgløding, herding og lodding. Muligheten til å tilpasse CCEWOOL®-former gjør at de kan skreddersys for å møte spesifikke kundebehov, med fokus på form og installasjon av motstandstråd. Dette sikrer sømløs integrering i eksisterende ovnsdesign, inkludert muffelovner, kammerovner, kontinuerlige ovner og mer.

I tillegg til standard keramiske fibermaterialer tilbyr CCEWOOL® polysilisiumfiberbestandige trådformer for applikasjoner som krever høyere temperaturmotstand. Dette avanserte materialet gir overlegen isolasjon, noe som resulterer i minimalt termisk tap og forbedret energieffektivitet. Stabiliteten til disse materialene forhindrer deformasjon og opprettholder termisk integritet under høytemperaturdrift, noe som forlenger levetiden til ovnskomponenter.

Enkel installasjon og vedlikehold

CCEWOOL® vakuumformede ildfaste fiberformer er designet for enkel installasjon, noe som er kritisk i laboratorieovner der nedetid kan påvirke produktiviteten betydelig. Muligheten til å bruke en vakuumformende herder eller ildfast mørtel gir ekstra beskyttelse og sikrer holdbarhet under krevende industrielle forhold. Denne enkle installasjonsprosessen gjør at ovner raskt kan komme tilbake i drift etter vedlikehold eller reparasjon, noe som reduserer nedetid og driftskostnader.

Konklusjon

Laboratorieovner er sentrale for mange høytemperaturapplikasjoner, og ytelsen deres avhenger av presis temperaturkontroll og effektiv isolasjon. CCEWOOL® vakuumformede ildfaste fiberformer tilbyr en omfattende løsning som gir høy temperaturmotstand, tilpasningsmuligheter og energieffektivitet. Ved å innlemme disse formene i laboratorieovner kan du oppnå optimal ytelse, redusere varmetap og opprettholde et stabilt termisk miljø. Dette fører til en mer effektiv og pålitelig industriell prosess, noe som bidrar til reduserte driftskostnader og forlenger levetiden til ovnkomponenter.

Publisert: 26. april 2024