Laboratorieugnar spelar en avgörande roll i en rad högtemperaturapplikationer inom vetenskaplig forskning och industriell produktion. Dessa ugnar arbetar vid extrema temperaturer, vilket kräver exakt styrning och tillförlitlig isolering. Rörugnar och kammarugnar är två vanliga typer, som var och en har unika funktioner inom det bredare sammanhanget av högtemperaturdrift. Utmaningarna som dessa ugnar står inför inkluderar att upprätthålla energieffektivitet och uppnå en jämn temperaturfördelning, vilka båda kan påverka kvaliteten på vetenskapliga processer och industriell produktion.

Rörugnar är konstruerade med en cylindrisk form och används ofta för mindre experiment där exakt temperaturkontroll krävs. Dessa ugnar kan arbeta horisontellt, vertikalt eller i olika vinklar, vilket möjliggör flexibilitet i laboratorieuppställningar. Det typiska temperaturintervallet för rörugnar ligger mellan 100 °C och 1200 °C, med vissa modeller som kan nå upp till 1800 °C. De används vanligtvis för värmebehandling, sintring och kemiska reaktioner.

En vanlig rörugn avsedd för laboratoriemiljöer har programmerbara styrenheter med flersegmentinställningar, vilket ger exakt temperaturkontroll. Värmetrådarna är ofta lindade runt röret, vilket möjliggör snabb uppvärmning och jämn temperaturfördelning.

Kammarugnar används vanligtvis för större tillämpningar och erbjuder ett bredare uppvärmningsområde och flersidiga värmeelement för ett jämnt värmeflöde genom hela kammaren. Dessa ugnar kan nå temperaturer upp till 1800 °C, vilket gör dem lämpliga för glödgning, anlöpning och andra högtemperaturprocesser. En typisk kammarugn arbetar vid en maximal temperatur på 1200 °C och har femsidig uppvärmning för jämn temperaturfördelning.

Utmaningar vid högtemperaturdrift

Laboratorieugnar behöver effektiv isolering för att bibehålla energieffektiviteten och säkerställa ugnskomponenternas säkerhet. Otillräcklig isolering leder till betydande värmeförluster, ojämn temperaturfördelning och ökad energiförbrukning. Detta kan i sin tur påverka kvaliteten på de processer som utförs och förkorta ugnskomponenternas livslängd.

CCEWOOL® vakuumformade eldfasta fiberformer

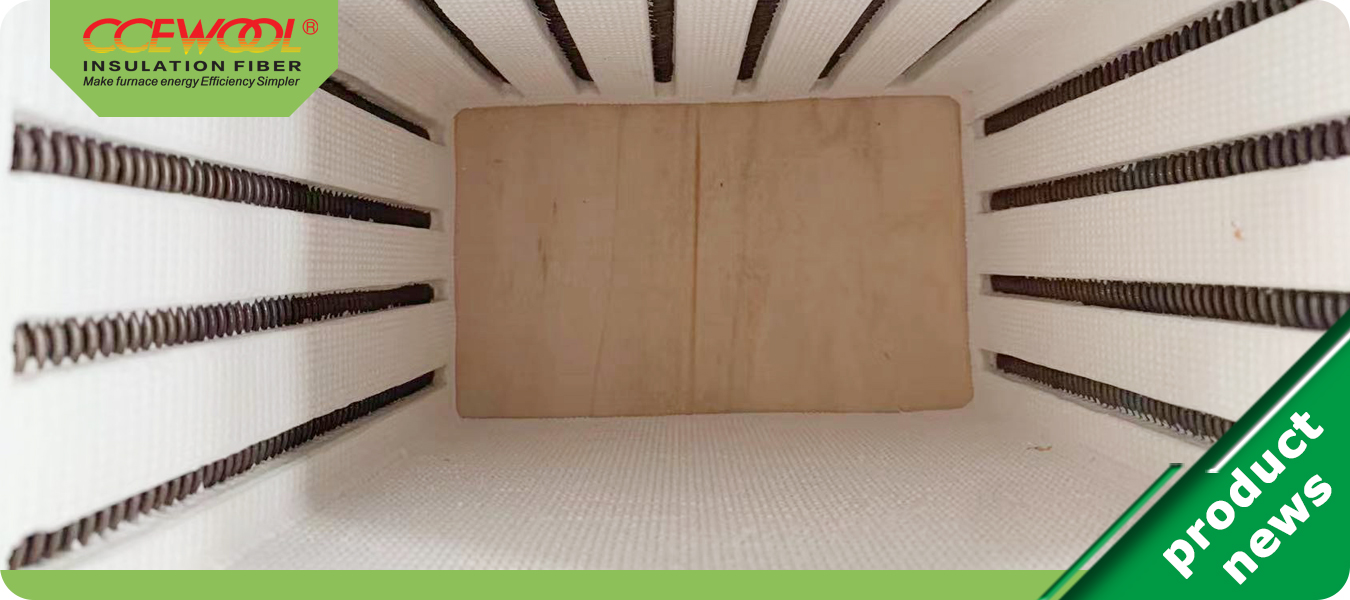

CCEWOOL® vakuumformade eldfasta fiberformerär utformade för att hantera de isoleringsutmaningar som laboratorieugnar står inför. Dessa former tål höga temperaturer, med motstånd upp till 1800 °C, vilket gör dem lämpliga för krävande tillämpningar som vakuumglödgning, härdning och lödning. Möjligheten att anpassa CCEWOOL®-former gör att de kan skräddarsys för att möta specifika kundbehov, med fokus på form och installation av motståndstråd. Detta säkerställer sömlös integration i befintliga ugnskonstruktioner, inklusive muffelugnar, kammarugnar, kontinuerliga ugnar med mera.

Utöver vanliga keramiska fibermaterial erbjuder CCEWOOL® polykiselfiberresistenta trådformer för tillämpningar som kräver högre temperaturbeständighet. Detta avancerade material ger överlägsen isolering, vilket resulterar i minimal värmeförlust och förbättrad energieffektivitet. Materialens stabilitet förhindrar deformation och bibehåller termisk integritet under högtemperaturdrift, vilket förlänger livslängden för ugnskomponenter.

Enkel installation och underhåll

CCEWOOL® vakuumformade eldfasta fiberformer är utformade för enkel installation, vilket är avgörande i laboratorieugnar där stillestånd kan påverka produktiviteten avsevärt. Möjligheten att applicera en vakuumformande härdare eller eldfast murbruk ger ytterligare skydd och säkerställer hållbarhet under krävande industriella förhållanden. Denna enkla installationsprocess gör att ugnar snabbt kan återgå till drift efter underhåll eller reparation, vilket minskar stilleståndstid och driftskostnader.

Slutsats

Laboratorieugnar är centrala för många högtemperaturapplikationer, och deras prestanda är beroende av exakt temperaturkontroll och effektiv isolering. CCEWOOL® vakuumformade eldfasta fiberformer erbjuder en heltäckande lösning som ger högtemperaturbeständighet, anpassningsmöjligheter och energieffektivitet. Genom att integrera dessa former i laboratorieugnar kan du uppnå optimal prestanda, minska värmeförluster och upprätthålla en stabil termisk miljö. Detta leder till en mer effektiv och tillförlitlig industriell process, vilket bidrar till minskade driftskostnader och förlänger livslängden för ugnskomponenter.

Publiceringstid: 26 april 2024