Laboratuvar fırınları, bilimsel araştırma ve endüstriyel üretimde çeşitli yüksek sıcaklık uygulamalarında kritik bir rol oynamaktadır. Bu fırınlar, kesin kontrol ve güvenilir yalıtım gerektiren aşırı sıcaklıklarda çalışır. Tüp fırınları ve oda fırınları, her biri yüksek sıcaklık operasyonlarının daha geniş bağlamında benzersiz işlevlere hizmet eden iki yaygın tiptir. Bu fırınların karşılaştığı zorluklar arasında enerji verimliliğinin korunması ve her ikisi de bilimsel süreçlerin kalitesini ve endüstriyel çıktının kalitesini etkileyebilecek tutarlı sıcaklık dağılımı elde edilmesi yer alıyor.

Tüp fırınları, genellikle hassas sıcaklık kontrolünün gerekli olduğu daha küçük ölçekli deneyler için kullanılan silindirik bir şekil ile tasarlanmıştır. Bu fırınlar yatay, dikey veya çeşitli açılarda çalışabilir ve laboratuvar kurulumlarında esneklik sağlar. Tüp fırınları için tipik sıcaklık aralığı 100 ° C ile 1200 ° C arasındadır ve bazı modeller 1800 ° C'ye kadar ulaşabilir. Tipik olarak ısı işlem, sinterleme ve kimyasal reaksiyonlar için kullanılırlar.

Laboratuvar ayarları için tasarlanmış standart bir tüp fırında, hassas sıcaklık kontrolü sağlayan çok segmentli ayarlara sahip programlanabilir kontrolörlere sahiptir. Isıtma kabloları genellikle tüpün etrafına sarılır ve hızlı ısı ve tutarlı sıcaklık dağılımına izin verir.

Oda fırınları genellikle daha büyük uygulamalar için kullanılır, oda boyunca tutarlı ısı akışı için daha geniş bir ısıtma alanı ve çok taraflı ısıtma elemanları sunar. Bu fırınlar 1800 ° C'ye kadar sıcaklıklara ulaşabilir, bu da onları tavlama, tavlama ve diğer yüksek sıcaklık işlemlerine uygun hale getirir. Tipik bir oda fırını maksimum 1200 ° C sıcaklıkta çalışır ve eşit sıcaklık dağılımı için beş taraflı ısıtmaya sahiptir.

Yüksek sıcaklık operasyonlarındaki zorluklar

Laboratuvar fırınları enerji verimliliğini korumak ve fırın bileşenlerinin güvenliğini sağlamak için etkili yalıtıma ihtiyaç duyar. Yetersiz yalıtım, önemli ısı kaybına, eşit olmayan sıcaklık dağılımına ve artan enerji tüketimine yol açar. Bu da, gerçekleştirilen süreçlerin kalitesini etkileyebilir ve fırın bileşenlerinin ömrünü kısaltabilir.

CCEWOOL® Vakum Oluşturulmuş Refrakter Fiber şekilleri

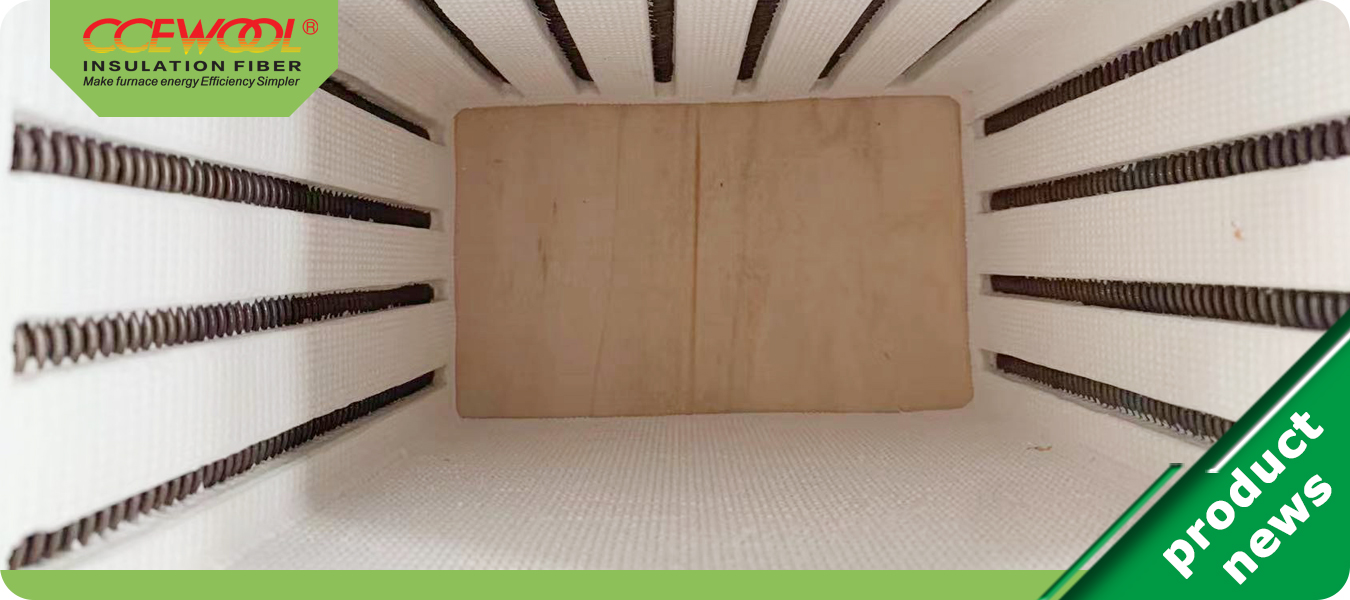

CCEWOOL® Vakum Oluşturulmuş Refrakter Fiber şekillerilaboratuvar fırınlarının karşılaştığı yalıtım zorluklarını ele almak için tasarlanmıştır. Bu şekiller, 1800 ° C'ye kadar dirençle yüksek sıcaklıklara dayanabilir, bu da onları vakum tavlama, sertleştirme ve lehimleme gibi zorlu uygulamalara uygun hale getirir. CCEWOOL® şekillerini özelleştirme yeteneği, dirençli telin şekline ve kurulumuna odaklanarak belirli müşteri ihtiyaçlarını karşılayacak şekilde uyarlanmalarını sağlar. Bu, muazzam fırınlar, oda fırınları, sürekli fırınlar ve daha fazlası dahil olmak üzere mevcut fırın tasarımlarına kesintisiz entegrasyon sağlar.

Standart seramik fiber malzemelere ek olarak CCEWOOL®, daha yüksek sıcaklık direnci gerektiren uygulamalar için polisilikon fiber dirençli tel şekiller sunar. Bu gelişmiş malzeme üstün yalıtım sağlar, bu da minimum termal kayıp ve gelişmiş enerji verimliliği ile sonuçlanır. Bu malzemelerin stabilitesi deformasyonu önler ve yüksek sıcaklık işlemleri sırasında termal bütünlüğü korur ve fırın bileşenlerinin ömrünü uzatır.

Kurulum ve bakım kolaylığı

CCEWOOL® Vakum Oluşturulmuş Refrakter Fiber şekiller, kesinti süresinin verimliliği önemli ölçüde etkileyebileceği laboratuvar fırınlarında kritik olan kolay kurulum için tasarlanmıştır. Vakum oluşturan bir sertleştirici veya refrakter harç uygulama seçeneği, titiz endüstriyel koşullarda dayanıklılık sağlayarak ek koruma sağlar. Bu kolay kurulum işlemi, fırtınadan sonra hızlı bir şekilde operasyona geri dönmesini sağlar, arıza süresini ve operasyonel maliyetleri azaltır.

Çözüm

Laboratuvar fırınları birçok yüksek sıcaklık uygulamasının merkezinde yer alır ve performansları hassas sıcaklık kontrolüne ve etkili yalıtıma bağlıdır. CCEWOOL® Vakum Oluşturulan Refrakter Fiber şekilleri, yüksek sıcaklık direnci, özelleştirme ve enerji verimliliği sağlayan kapsamlı bir çözüm sunar. Bu şekilleri laboratuvar fırınlarına dahil ederek, optimal performans elde edebilir, ısı kaybını azaltabilir ve istikrarlı bir termal ortam sağlayabilirsiniz. Bu, operasyonel maliyetlerin azalmasına ve fırın bileşenlerinin ömrünü uzatmaya katkıda bulunan daha verimli ve güvenilir bir endüstriyel sürece yol açar.

Gönderme Zamanı: Nisan-26-2024