Lò thí nghiệm đóng một vai trò quan trọng trong một loạt các ứng dụng nhiệt độ cao trong nghiên cứu khoa học và sản xuất công nghiệp. Những lò này hoạt động ở nhiệt độ khắc nghiệt, đòi hỏi phải kiểm soát chính xác và cách nhiệt đáng tin cậy. Lò ống và lò nung buồng là hai loại phổ biến, mỗi loại phục vụ các chức năng duy nhất trong bối cảnh rộng hơn của các hoạt động nhiệt độ cao. Những thách thức mà các lò này phải đối mặt bao gồm duy trì hiệu quả năng lượng và đạt được sự phân phối nhiệt độ nhất quán, cả hai đều có thể ảnh hưởng đến chất lượng của các quy trình khoa học và sản lượng công nghiệp.

Lò ống được thiết kế với hình dạng hình trụ, thường được sử dụng cho các thí nghiệm quy mô nhỏ hơn trong đó cần kiểm soát nhiệt độ chính xác. Các lò này có thể hoạt động theo chiều ngang, chiều dọc hoặc ở các góc khác nhau, cho phép linh hoạt trong các thiết lập phòng thí nghiệm. Phạm vi nhiệt độ điển hình cho các lò ống nằm trong khoảng từ 100 ° C đến 1200 ° C, với một số mô hình có khả năng đạt tới 1800 ° C. Chúng thường được sử dụng để xử lý nhiệt, thiêu kết và các phản ứng hóa học.

Một lò ống tiêu chuẩn được thiết kế cho các thiết lập phòng thí nghiệm có bộ điều khiển có thể lập trình với các cài đặt đa phân đoạn, cung cấp kiểm soát nhiệt độ chính xác. Các dây làm nóng thường bị thương xung quanh ống, cho phép tăng nhiệt nhanh và phân bố nhiệt độ nhất quán.

Lò lò thường được sử dụng cho các ứng dụng lớn hơn, cung cấp một khu vực sưởi ấm rộng hơn và các yếu tố sưởi ấm nhiều mặt cho dòng nhiệt phù hợp trong suốt buồng. Các lò này có thể đạt đến nhiệt độ lên tới 1800 ° C, làm cho chúng phù hợp để ủ, ủ và các quá trình nhiệt độ cao khác. Một lò nướng điển hình hoạt động ở nhiệt độ tối đa 1200 ° C và có hệ thống sưởi năm mặt để phân phối nhiệt độ chẵn.

Những thách thức trong các hoạt động nhiệt độ cao

Lò thí nghiệm cần cách nhiệt hiệu quả để duy trì hiệu quả năng lượng và đảm bảo an toàn cho các thành phần lò. Cách nhiệt không đủ dẫn đến mất nhiệt đáng kể, phân bố nhiệt độ không đồng đều và tăng tiêu thụ năng lượng. Điều này, đến lượt nó, có thể ảnh hưởng đến chất lượng của các quá trình được thực hiện và rút ngắn tuổi thọ của các thành phần lò.

CCEWOOL® Hình dạng sợi chân không được hình thành

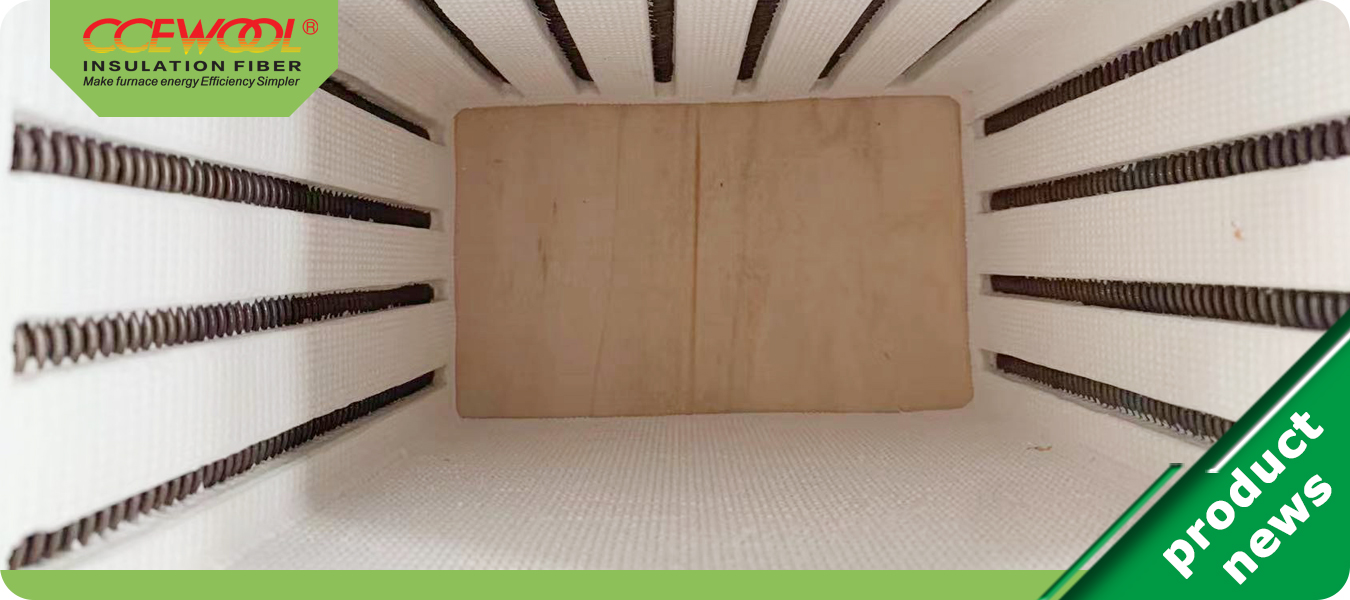

CCEWOOL® Hình dạng sợi chân không được hình thànhđược thiết kế để giải quyết các thách thức cách nhiệt phải đối mặt bởi các lò phòng thí nghiệm. Những hình dạng này có thể chịu được nhiệt độ cao, với điện trở lên tới 1800 ° C, khiến chúng phù hợp để yêu cầu các ứng dụng như ủ chân không, cứng và hàn. Khả năng tùy chỉnh các hình dạng CCewool® cho phép chúng được điều chỉnh để đáp ứng các nhu cầu cụ thể của khách hàng, tập trung vào hình dạng và cài đặt của dây điện trở. Điều này đảm bảo tích hợp liền mạch vào các thiết kế lò hiện có, bao gồm lò nung, lò buồng, lò liên tục, v.v.

Ngoài các vật liệu sợi gốm tiêu chuẩn, CCewool® còn cung cấp các hình dạng dây chống sợi polysilicon cho các ứng dụng yêu cầu kháng nhiệt độ cao hơn. Vật liệu tiên tiến này cung cấp cách nhiệt vượt trội, dẫn đến mất nhiệt tối thiểu và cải thiện hiệu quả năng lượng. Tính ổn định của các vật liệu này ngăn ngừa biến dạng và duy trì tính toàn vẹn nhiệt trong các hoạt động ở nhiệt độ cao, kéo dài tuổi thọ của các thành phần lò.

Dễ cài đặt và bảo trì

Các hình dạng sợi vật liệu được hình thành CCewool® được thiết kế để dễ dàng lắp đặt, điều này rất quan trọng trong các lò phòng thí nghiệm nơi thời gian chết có thể ảnh hưởng đáng kể đến năng suất. Tùy chọn để áp dụng máy làm cứng hoặc vữa chịu lửa hình thành chân không cung cấp bảo vệ bổ sung, đảm bảo độ bền trong điều kiện công nghiệp nghiêm ngặt. Quá trình cài đặt dễ dàng này cho phép các lò quay trở lại hoạt động nhanh chóng sau khi bảo trì hoặc sửa chữa, giảm thời gian chết và chi phí vận hành.

Phần kết luận

Lò thí nghiệm là trung tâm của nhiều ứng dụng nhiệt độ cao, và hiệu suất của chúng phụ thuộc vào kiểm soát nhiệt độ chính xác và cách nhiệt hiệu quả. CCEWOOL® NACUUM hình thành các hình dạng sợi chịu lửa cung cấp một giải pháp toàn diện, cung cấp khả năng chống nhiệt độ cao, tùy chỉnh và hiệu quả năng lượng. Bằng cách kết hợp các hình dạng này vào các lò thí nghiệm, bạn có thể đạt được hiệu suất tối ưu, giảm mất nhiệt và duy trì môi trường nhiệt ổn định. Điều này dẫn đến một quy trình công nghiệp hiệu quả và đáng tin cậy hơn, góp phần giảm chi phí hoạt động và kéo dài tuổi thọ của các thành phần lò.

Thời gian đăng: Tháng 4-26-2024